我們接觸過從3毫米超薄巖板到20毫米傳統大板的各類加工任務。隨著建筑裝飾對輕量化、大面積鋪貼需求的增長,超薄巖板的應用比例逐年上升。根據,國內超薄巖板(厚度≤6mm)年產量已突破1.2億平方米,占巖板總產能的37%。這一趨勢倒逼加工環節必須升級技術標準。超薄巖板加工與傳統大板加工,在技術要求上呈現出系統性差異,涉及設備選型、切割參數、搬運方式、存儲環境等多個維度。

傳統大板通常指厚度在9毫米以上的巖板或天然石板,常見規格為1200×2400mm、1600×3200mm,重量普遍超過80公斤。這類板材因結構厚實,在加工過程中對設備剛性和穩定性要求較高,但對微小振動和局部應力的敏感度相對較低。常規橋切機配合金剛石鋸片即可完成直線切割,水刀設備用于異形加工時,水流壓力設定在280-320MPa區間即可滿足精度需求。由于板材自身抗彎強度高,邊部輕微崩缺對整體影響有限,允許±1.5mm的尺寸公差在多數工程中被接受。

而超薄巖板,尤其是3-6mm厚度的產品,其物理特性發生本質變化。以6mm厚1200×2400mm巖板為例,單位面積重量僅為傳統12mm板的48%,抗折強度下降約58%(依據國家建筑材料測試中心實測數據)。這意味著任何加工環節的微小失誤都可能引發不可逆損傷。我們在實際生產中發現,超薄板在常規橋切機上作業時,因主軸振動頻率與板體固有頻率接近,極易產生共振裂紋。因此必須采用高精度伺服控制系統,將主軸跳動控制在0.03mm以內,并配備動態減震平臺。

切割方式的選擇也更為嚴苛。普通鋸片線速度若超過35m/s,會在超薄板邊緣形成微裂區,深度可達0.2-0.4mm,嚴重影響后續磨邊質量。我們通過對比測試確定,針對6mm以下巖板,應使用特制低速金剛石鋸片(線速度控制在22-28m/s),同時提高進刀速度至1.8-2.2m/min,以減少單點受熱時間。對于需要開孔或異形切割的任務,高壓水刀仍是首選,但需將工作壓力下調至220-260MPa,并采用0.76mm以下細徑噴嘴,避免射流沖擊力過大導致層間剝離。

冷卻系統的設計同樣關鍵。傳統加工中,冷卻水主要作用是降溫與排屑。但在超薄板作業中,水流沖擊本身可能成為破壞源。某批次3mm巖板在連續生產中出現邊緣波浪形破損,排查后確認是冷卻水管出水口距離板面過近(<15cm),水柱直接沖擊切割線附近區域所致。調整為霧化噴淋系統后,問題徹底解決。目前我廠標準流程要求:冷卻介質必須呈扇形霧狀覆蓋切割區,壓力不超過0.3MPa,且噴頭與工件保持30-50cm間距。

搬運與定位環節的技術升級尤為明顯。傳統吸盤系統依靠大氣壓吸附,單個真空吸盤承載力約8-12公斤。對于80公斤以上的大板,使用6-8個吸盤即可穩定抓取。但超薄板因剛度低,受力不均時易產生撓曲變形。我們曾用常規方式搬運一塊1600×3200×4mm巖板,雖未破裂,但測量發現中部下垂達3.2mm,超出安裝允許變形量。現改用分布式微吸盤陣列,每塊板配置不少于16個直徑40mm的小吸盤,通過PLC控制分組啟閉,實現漸進式吸附與釋放,使應力分布均勻化。

存儲與周轉過程中的技術管理也不容忽視。傳統大板可垂直存放于鋼架,間距20cm即可。超薄板則需采用專用平托架,底部支撐點按“三點支撐法”布置,即兩端距邊緣200mm處各設一支點,中間增加一條縱向承重梁,確保單位面積受力小于0.05MPa。倉庫環境濕度需控制在45%-65%RH,避免因濕脹干縮引起翹曲。運輸時,車廂底板必須鋪設5mm以上橡膠墊層,每層板間夾入0.3mmPE隔離膜,防止摩擦劃傷。

深加工工序的技術差異進一步拉大。傳統大板做倒角處理,常用45°固定角度磨輪,進給速度1.5m/min。同樣參數用于4mm巖板,會出現邊緣粉化現象。實驗數據顯示,超薄板磨邊需采用多級漸進式工藝:先用200#軟質磨輪以0.6m/min速度開槽,再經400#、800#、1500#逐級拋光,最終才能獲得完整釉面過渡。我們為此定制了七工位自動磨邊線,每個磨頭獨立伺服驅動,可根據板厚自動調用對應程序。

質量檢測標準也隨之提升。傳統大板平面度允許偏差為L/1000(L為對角線長度),即2400mm對角線允許2.4mm起伏。超薄板則執行L/1500標準,且需在無外力支撐狀態下測量。我們引入激光掃描儀替代塞尺,每塊板生成三維形變圖譜,數據存檔備查。厚度公差方面,傳統板允許±0.5mm,超薄板必須控制在±0.2mm內,否則影響薄貼法施工的粘結強度。

人員操作規范也有本質區別。傳統加工允許一定經驗性操作,例如切割前必須進行“空行程模擬”,確認路徑無障礙;裝卸時禁止任何形式的拖拽或傾斜滑動;設備保養周期縮短至每周一次,重點檢查導軌平行度與吸盤密封性。

材料本體性能的波動也要求加工參數動態調整。同樣是6mm巖板,氧化鋯含量高的配方脆性大,需降低切割速度;含云母類礦物較多的坯體韌性好,可適當提高進給率。我們建立原料-工藝數據庫,錄入每批坯體的莫氏硬度、彈性模量、熱膨脹系數等參數,由MES系統自動匹配最優加工方案。這種數據驅動的生產方式,使綜合良品率從初期的76%提升至目前的93.5%。

超薄巖板加工與傳統大板加工,技術要求有何不同?答案不僅體現在設備參數的數字變化上,更反映在整套生產邏輯的重構。從被動適應材料特性,轉向主動調控加工變量,這是現代石材加工業的技術演進方向。掌握這些差異,企業才能在細分市場中建立真正競爭力。

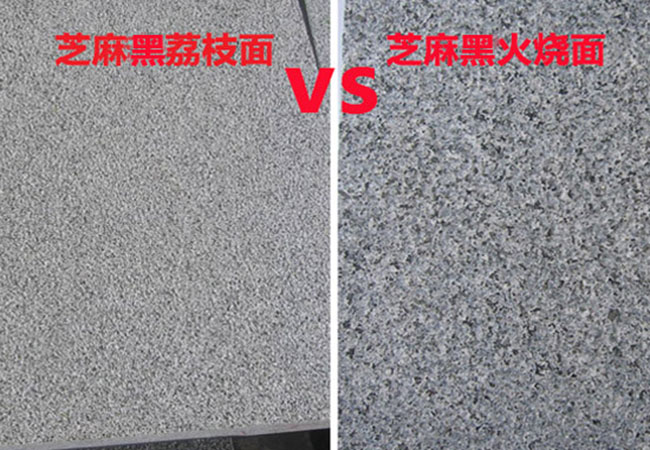

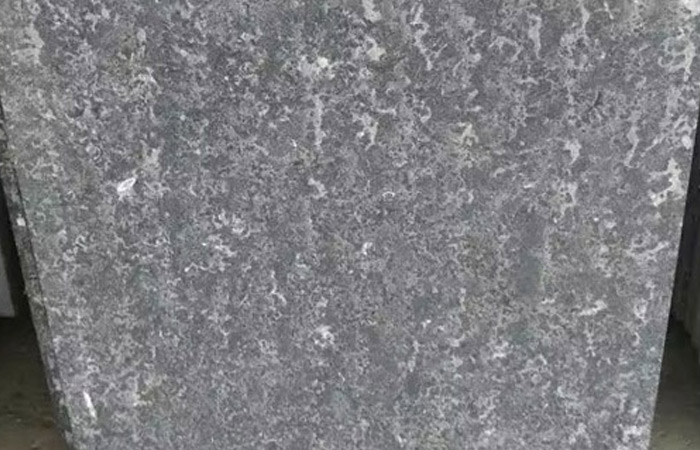

灰色大理石地鋪石用于小院地面鋪裝時不同表面處理工藝對單價的影

灰色大理石地鋪石用于小院地面鋪裝時,火燒面約105–115元...2026-02-21

灰色大理石地鋪石用于小院地面鋪裝時,火燒面約105–115元...2026-02-21農村小院或城市庭院鋪設灰色大理石地鋪石時每平方材料費用明細構

灰色大理石地鋪石每平方材料費75–115元,含毛板、切割、倒...2026-02-21

灰色大理石地鋪石每平方材料費75–115元,含毛板、切割、倒...2026-02-21灰色大理石小院鋪裝用什么規格地鋪石合適且施工時如何排版更協調

灰色大理石小院鋪裝推薦600600mm或800400mm地鋪...2026-02-21

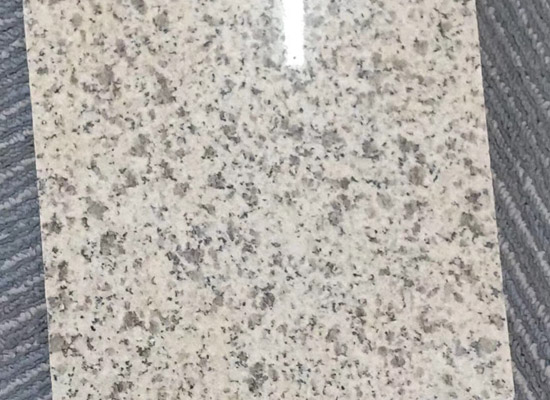

灰色大理石小院鋪裝推薦600600mm或800400mm地鋪...2026-02-21灰色大理石地鋪石用于小院地面鋪裝時,廠家直供常見規格與對應每

灰色大理石地鋪石用于小院地面鋪裝,廠家直供常見規格含3003...2026-02-21

灰色大理石地鋪石用于小院地面鋪裝,廠家直供常見規格含3003...2026-02-21城市郊區小院采用灰色大理石鋪裝地面所用常見地鋪石尺寸、厚度及

城市郊區小院用灰色大理石鋪地,常見規格600600mm、80...2026-02-21

城市郊區小院用灰色大理石鋪地,常見規格600600mm、80...2026-02-21自建小院鋪設灰色大理石地鋪石時不同規格組合對整體鋪裝效果與成

灰色大理石地鋪石不同規格組合直接影響小院鋪裝效果與成本,75...2026-02-21

灰色大理石地鋪石不同規格組合直接影響小院鋪裝效果與成本,75...2026-02-21灰色大理石小院鋪裝常用尺寸厚度及對應每平方米實際采購價格區間

灰色大理石小院鋪裝常用尺寸厚度及對應每平方米實際采購價區間為...2026-02-21

灰色大理石小院鋪裝常用尺寸厚度及對應每平方米實際采購價區間為...2026-02-21石材鋪裝在農村小院庭院中大理石板厚度應設為多厚?

農村小院庭院用大理石板,厚度選30mm最穩妥;局部輕載區可用...2026-02-07

農村小院庭院用大理石板,厚度選30mm最穩妥;局部輕載區可用...2026-02-07